一、系统概述

1.1 设备现在状况

1)、现有设备系统上世纪90年代初期设备,经十多年运行设备老化现象十分严重,其控制核心PLC的数据经常丢失,某些自动功能完全丧失;

2)、外部检测元件多年未进行校定,许多元件检测失灵,难以准确监控现场状况;

3) 、原设计过于复杂,检测点多,电气控制冗余;

4) 、由于老化,控制系统某些功能失灵,有的完全失去功能;

5) 、其设备配件现基本已淘汰,配件一旦损坏,更换困难,难以维护;

6) 、原系统图纸、资料均为英文,给使用者带来十分的不便,不利于使用者维护和检修;

1.2 解决方案

基于以上设备的情况,我们考虑将原有施耐德PLC换为德威尔DU300系列CPU和I/O组成,从而解决了上述设备存在的问题。

二、系统要求

2.1 硬件要求:

1) 、更换原“施耐德”PLC为德威尔DU300系列PLC;

2)、增加DAD-PCAUTO7.1人机界面;

3)、原用于模拟量控制和显示的6个仪表改为DU300的A/D模块控制,并在人机上显示及工控机上显示;

4) 、更换原控制柜,包括控制柜内的低压电器,控制系统,PLC,控制线路,柜体,安装附件,操作面板;

5) 、接触器、空气开关,按钮、指示灯采用施耐德产品;

6)、保持系统的液压和气压的执行元件,包括气压和液压阀不变;

7)、新控制柜采用仿威图制作柜体,柜体尺寸大小不变;

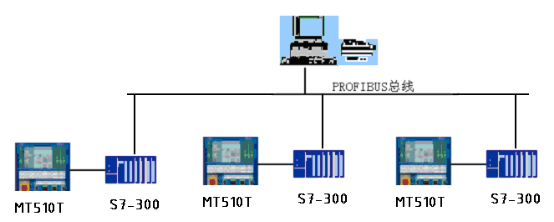

8)、通过PROFIBUS标准现场总线的站控系统,增加上位机作为主机对三台机组进行集中监控。

2.2 软件要求

1)、通过德威尔DU300编程软件实现原机组的自动功能;

2)、人机界面实现以下功能:

a)、机组运行的实时数据;

b)、机组运行状况;

c)、机组故障信息;

d)、机组参数设定;

e)、机组控制功能。

3)、组态王实现:

a)、机组的状态监视;

b)、机组工艺气流程监控;

c)、发动机压缩机报警停车点设置;

d)、发动机压缩机故障停车点输出;

e)、量程设置;

f)、实施报表输出;

g)、日报表查询;

h)、历史趋势曲线。

三、系统配置与功能实现

3.1 设备选型原则

1)、设备选用进口品牌工控产品和国产品牌相结合;

2)、国产设备选用具有“3C”认证先进、质量可靠的工控产品;

3)、控制柜采用仿威图结构的隔爆型产品。

3.2 主要设备及软件

● PLC:采用德威尔DU300PLC;

● I/O:DU300系列I/O;

● 低压电器:基本采用西门子公司或者施耐德公司产品;

● 工控机:采用台湾研华P4工控机;

● 触摸屏人机界面:采用eView公司的MT510T触摸屏;

● 总线及通信协议:采用西门子公司PROFIBUS标准现场总线、CP5611 PCI卡及PROFIBUS-DP标准通信协议;

● DAD-PCAUTO7.1版本;

硬件实现

1)、系统构成:针对用户提出采用上位机对所有机组进行集中监控,通过PROFIBUS现场总线组成一个中控系统,如图

系统构成图

◆ CPU314-2DP

. I/O点数: 1024

. 存储容量: 64KB

. 处理速度: 0.3us/步

. 存储卡 采用MMC存储卡,FLASH存储,数据保持10年以上,且更换容易,数据不会丢失

系统的控制核心,进行数据处理和程序运算,与人机通信,数据交换,带个DP口,可扩展性好

◆ SM331模拟输入

. 8路A/D转换(3路备用)

. 精度13位

模拟量输入控制,将原来的仪表控制的进气、出气压力和温度数字化,通过PLC处理以后,可对现场控制并在人机上显示

◆ SM321数字输入、SM322数字输出

. 16点,24V, 数字量信号处理

◆ 人机界面

. 10.4’,640*480 ,256色

. 采用Intel 32位处理器

. 具配方和实时时钟

. WINDOWS 界面风格

显示工艺参数,历史数据记录,报警记录,可对工艺参数进行修改

◆ PC适配器

.MPI/RS232转换,用于PLC编程和与人机通信

◆ 工控机

.工控机为台湾研华,显示器为飞利普21英寸

◆ PROFIBUS电缆、PROFIBUS总线连接器及CP5611卡

3.2.2 软件实现:

3.4.1组态实现

◆ 系统界面全部汉化;

◆ 能动态监视压缩机系统各工艺参数当前值及工艺过程的工作状态;

◆ 能对相关参数进行修改;

◆ 能提高系统自诊断能力、故障信息全部进行汉化处理,同时给出警告显示;

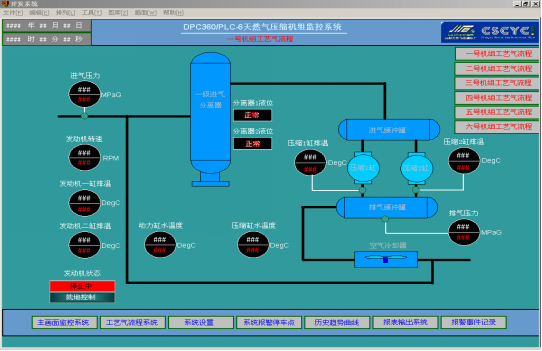

1)、主画面:

对三台机组所有的模拟量参数实现动态实时监视,使操作者在中控室内就能对所有机组的运行状态进行掌握

主画面图

a)用户登陆监控系统权限;b) 同时在线动态显示两台发动机,压缩机运行参数;

c) 记录发动机本次运行时间;

d) 记录发动机累计运行时间

监控画面图

a) 在线动态显示站内工艺气运行参数。

b) 具有动画显示压缩机组工艺流程。

c) 同时显示发动机,压缩机停车值,以便操作者对现在机组运行数据比较。

3)、发动机压缩机报警停车点设置画面,管理员通过此

报警图

b) 具有记录显示功能。

4)发动机压缩机故障停车点输出画面:

输出画面

a) 对发动机,压缩机故障停车点设定值进行改动的功能(有系统权限)b) 具有记录显示功能。

c) 报警解除和报警消音按钮。

d) 发动机紧急停车按钮。

5)量程设置画面:

量程设置画面图

a) 具有对发动机,压缩机检测点(温度,压力,转速)进行量程的设置。

b) 有系统权限。

6)实施报表输出画面:

报表输出图

a) 打印当前发动机,压缩机运行参数。

b) 按用户实际报表格式编写。

7)日报表查询画面:

报表查询图

a) 提供可查询的日报表打印输出。

b) 按用户实际日报表格式编写。

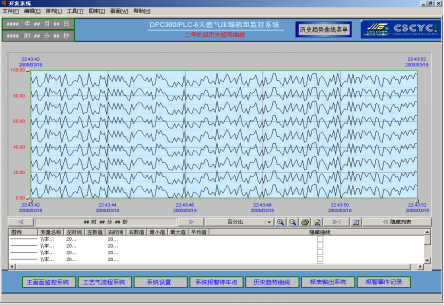

8)历史趋势曲线画面:

历史趋势图

提供可查询的发动机,压缩机历史趋势曲线并打印输出。

通过组态王使操作者在中控室就可以了解机组的运行状况,发生故

障的原因,使解决机组故障更快捷、方便。

3.2.2人机实现

通过MPI协议与PLC进行通讯, EasyBuilder 500组态软件设置相关参数,并在人机上实现以下功能:

1)、运行状态画面实现对单机运行状况进行全程监控;

2)、故障监视画面实现对机组的故障显示;

3)、参数设置画面实现对机组参数设置及修改(具有操作权限,只有管理员才能进行操作)。

3.2.3网络实现

通过PROFIBUS-DP通讯协议把DU300和上位机链接起来组成一个网络,实现一个完整的系统。工控机作为服务器负责所有机组的数据收集,并生成报表、历史曲线,保存所有数据,同时通过PROFIBUS总线对机组控制及参数设置修改。

四、使用效果分析:

本系统采用了成熟的通用类型的德威尔CPU和DU300 的I/O模块,互换性好,可降低备品备件数量,节省成本。并使整个系统结构紧凑系统线路大大简化,可靠性高,可大大降低故障率及维护费用。从统投运到现在,运行状态一直良好。