所谓乳化沥青,就是将沥青热融,经过乳化剂和机械的作用,沥青以细小的微滴状态分散于含一定量乳化剂的水溶液中,形成水包油状的沥青乳液,这种乳状液在常温下呈液状。改性乳化沥青是指以乳化沥青为基料,以沥青改性材料为外加改性材料,在一定的工艺流程下,经过掺配、混溶、制备成具有某种特性的改性沥青混合乳液,该种混合乳液被称为改性乳化沥青。

目前国内技术现状:我国在新中国建立前只有个别的市政工程部门使用了少量的阴离子乳化沥青,解放后一直都没有接触这项技术。至上世纪70 年代后期为了在我国开展这项新技术的应用由交通部组织成立了“阳离子乳化沥青及其路用性能研究”课题协作组对这项技术进行攻关研究。该课题1981 年列为交通部重点科研项目1983 年列为原国家计划委员会与国家经济委员会的节能应用项目。现在全国公路部门以拥有乳化沥青车间500 多座。乳化沥青车间生产技术水平不断提高,乳化沥青的生产从开口自流、凭经验控制油水比例逐步发展成密封加压由流量计控制油水比例进而达到计算机自动控制油水比例和油水温度。乳化沥青的生产质量提高产量增加满足了公路工程和养护工程的需要。随着乳化沥青技术的发展和在我国大量推广应用,对沥青乳液的质量、产量都提出了更高的要求,沥青乳化设备则将改变目前品种杂乱、故障率高、产量小的状况,向规范化和合理化方向发展。

图1、国外的乳化沥青生产设备

乳化沥青设备按照工艺流程分类,可以分为间歇作业式、半连续作业式、连续作业式三种。间歇式改性乳化沥青生产设备,生产时将乳化剂、酸、水、和胶乳改性剂等在皂液掺配罐中掺配,然后将其于沥青泵送到胶体磨中。一罐皂液用完后再配置皂液,然后再进行下一罐的生产。当用于改性乳化沥青生产时,根据改性工艺的不同,胶乳管道既可以连接在胶体磨前也可以连接到胶体磨后,或者没有专用的胶乳管道,而是手工将规定剂量的胶乳惨加到皂液罐中。

半连续式乳化沥青生产设备,实际上是将间歇式的乳化沥青设备多配备了皂液掺配罐,从而可以交替掺配皂液,保证不间断的将皂液送入胶体磨。目前,国内相当数量的乳化沥青生产设备属于这种类型。连续式乳化沥青生产设备,将乳化剂、水、酸、胶乳改性剂、沥青等分别用计量泵直接泵送到胶体磨中。皂液的掺配是在输送管道中完成的。

图2、国内比较先进的乳化沥青生产设备

现有的沥青乳化设备主要靠人工操作,有几台泵和几个盛沥青、乳化剂、以及成品乳化沥青的物料罐组成。原料配比也主要靠操作人员的经验手工配置添加,其控制工艺简单、产品质量极不稳定、生产效率低下的特点始终困扰着我国的公路建设者以及公路养护人员,同时也大大增加了人们的劳动强度。

经过市场调研,并且和公路养护人员进行深入探讨后,我们决定设计一套自动化工艺程度高并且生产效率显著提高的同时还能减少工作人员劳动强度的全新设备。

下图为乳化沥青生产过程中的一种生产工艺流程,我们采用了这种生产工艺,配以可编程控制器、变频器、流量计、定量泵等采用计算机技术的控制单元,在非常大的程度上改善了现有的生产状况,提高了产品的质量。

图3、常用的一种乳化沥青生产工艺流程

整套设备由沥青过度罐、乳化液掺配罐、成品罐、调速乳液泵、剪切磨、成品输送泵、电气控制柜、大底板管道和阀门等组成。

设备的特点:主要是解决油与水的配比问题,它采用了二台调速定量泵,根据油水的比例,调节好定量泵的转速,达到比例要求,操作起来既直观又方便,油水通过二台泵的输送进入乳化机进行乳化。

电控部分以DU200 系列224PLC 为控制核心,该PLC 具有控制精度高、反应灵敏、抗震性能优良的特点,在筑路行业已得到广泛的应用。配以变频器、流量计、定量泵及各种温度、触摸屏、压力控制设备等组成。

本系统的显著特点是引进了稳定可靠响应及时的PLC 控制系统,同时配以变频器、触摸屏、流量计等先进的控制设备,从而保证了系统的快速稳定运行。

众所周知,公路修建以及公路养护大都在户外,其环境的恶劣是其他行业所无法比拟的,不仅要经受风吹日晒,还要经受高温严寒,同时,大多数筑路设备都是移动式的,并且震动也挺严重的,因此,我们在元器件选型上经过了深思熟虑,前年我们做了一台公路养护沥青摊铺车,其控制系统就是采用的dadwell的224系列PLC(电源采用DC24V 供电),这台设备的特点就是安装在一台汽车上,整天随着汽车跑来跑去,震动颇大,但经过一年多的使用,这台PLC 经受住了考验,现在仍然在兢兢业业地工作着。因此,在沥青乳化设备上我们也选用了亿维公司的224系列PLC 。

dadwell的224 CPU 自带两个通信口,一个接口连接接触摸屏,一个接口用于程序调试,两个通信口互不干扰,给调试带来了很大的方便,不但能够通过触摸屏控制设备,监控设备运行状况,还能通过STEP 7 MicroWIN SP9 编程软件对PLC 进行监控,大大方便了设备的调试工作,提高了工作效率。

PLC 控制系统采用dadwell的DU 200 系列224(订货号为DU 214-1BD23-0XB0)CPU,配以4 通道模拟量扩展输入模块(订货号为DU 231-0HC22-0XA0) 、2 通道模拟量扩展输出模块(订货号为DU 232-0HB22-0XA0) 以及必须的数字量输出输入模块,经过我们的调试及使用,整套系统表现出了反应灵敏、控制精度高、生产效率高的优良系能。

沥青乳化设备控制系统如下图所示:

整个设备的工作原理并不复杂,关键在于沥青和乳化剂的配比控制,这关乎产品的质量以及生产效率的高低优劣,是控制系统的关键所在,它需要适时的调整各个物料泵的转速,并且需要及时准确的处理现场传递回来的流量、压力、温度信号,根据处理的模拟量信号进一步去调整各个物料泵的转速,形成一个快速准确的闭环控制。

本控制系统配以触摸屏做为上位机,方便用户修改参数和手自动控制。为了实现沥青和乳化剂的混合比例,系统对原料沥青泵和乳化剂泵实行变频调速控制,然后通过流量计反馈回来的数据进行闭环控制。

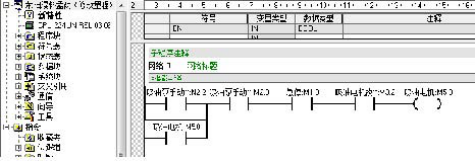

图6、部分程序截图

首先通过触摸屏设定成品产量和沥青乳化剂混合比例,两个泵的工作频率是通过2 通道模拟量扩展输出模块(订货号为DU 232-0HB22-0XA0) 以4-20mA 信号的模拟量信号发送给2 个泵的变频器速度给定端,同时2 个变频器的输出频率以4-20mA 信号也反馈到PLC 的4 通道模拟量扩展输入模块(订货号为DU 231-0HC22-0XA0) 中,经计算后显示在触摸屏上。

为了方便用户监视系统是否正确工作,也为了实现闭环控制,在管道上安装了两个流量计,都以4-20mA 的模拟信号接到PLC 系统中,PLC 通过采集到的流量信号适时根据预先设定的配料比例和生产效率来调整各定量泵的转速,从而达到稳定产品质量和合理安排生产规划的目的。

为便于乳化剂和沥青混合,对乳化剂罐实行电加热,功率为10KW,该温度通过温控仪采集温度值,同时把温控仪的报警信号接到PLC 控制系统,对该温度进行实时的监控,从程度上保证了产品的质量。

当原料沥青罐中的沥青温度过高时,就停止抽风机以减少风量来降低温度,温度低于工作温度时启动抽风机,由于用户要求通过温度控制仪来控制温度,所以就将温度控制仪的报警触点接到PLC 系统中,由PLC 的输出实现温度控制。

由于沥青在常温下不仅易于凝固而且容易堵塞管道,所以沥青流经的管路都进行了加热处理:流沥青的管道都是双层管道(粗管套小管然后焊接,在拐弯处用另外一根管连接外层的管道),里层流沥青,外层流加热过的耐热油,油的温度达200 度左右,有油泵将加热后的耐热油从原料沥青罐的小炉膛里泵出,然后输送到所有沥青管路外层中。为了避免沥青堵塞管道,一方面在工作前必须先通耐热油将管路加热,一方面对各个泵和剪切磨的启动和停止顺序也有着严格的要求。

图9、调试人员在调试设备

为了方便调试和使用,系统中设置了手动和自动两种模式,自动控制模式时通过PLC 进行控制,设备按照预先设置好的运行模式运行。手动控制时用户可单独启动某个泵,但是对泵的启停顺序需要操作人员自己严格按照设备生产工艺流程进行操作,此时,只是泵的启停操作由操作人员自己控制,泵的转速依然受PLC 设定参数控制。

设备维护时则不受任何限制,在手动模式下可以任意启动停止每一台设备(在不带料运行时)。

设备正常情况下在自动控制模式下运行,调试或维护设备以及应急时使用手动模式。

设备经过调试和一个多月的应用,以其稳定可靠的质量,快速灵敏的控制速度,提高了产品的产量的同时,保证了产品的合格率,减轻了现场操作人员的劳动强度,也为用户带来了非常好的经济和社会效益,赢得了用户的好评。